无油螺杆空压机的涂层主要采用高分子复合材料涂层,核心材料包括聚四氟乙烯(PTFE)、二硫化钼(MoS₂)、聚醚醚酮(PEEK)等,通过喷涂、烧结等工艺在转子表面形成耐磨、耐腐蚀、自润滑的保护层。涂层厚度通常在0.1-0.3mm(传统喷涂工艺)或4-7mm(新型注塑工艺),表面硬度可达HV300-500,工作温度范围-50℃至250℃。

主要涂层类型及特点

涂层类型 | 核心材料 | 主要特点 | 应用场景 |

PTFE基涂层 | 聚四氟乙烯+石墨/二硫化钼 | 摩擦系数极低(0.04-0.08),自润滑性好,耐腐蚀性强 | 传统干式无油机,成本较低 |

复合陶瓷涂层 | 聚四氟乙烯+碳化硅/陶瓷颗粒 | 耐磨性提升3-5倍,耐高温性能好 | 高端机型,长寿命需求 |

PEEK基涂层 | 聚醚醚酮+增强填料 | 机械强度高,耐温可达250℃,综合性能优异 | 高温工况,重载应用 |

纳米涂层 | 纳米级陶瓷/金属复合材料 | 表面硬度高,致密性好,寿命延长50%以上 | 最新技术,高性能机型 |

涂层关键性能要求

耐磨性:由于转子在高速旋转(通常10000-20000rpm)下非接触啮合,涂层需承受长期摩擦磨损,材料需具备高硬度和低摩擦系数。

耐腐蚀性:压缩空气中含水分和微量酸性气体,涂层需有效隔绝金属基体与腐蚀介质接触,防止锈蚀导致间隙增大或咬合。

自润滑性:无油工况下,涂层自身需具备润滑功能,通常通过添加石墨、二硫化钼等固体润滑剂实现,降低摩擦热和磨损。

高温稳定性:干式无油机排气温度可达180-200℃,涂层需在高温下保持结构稳定,不发生软化、分解或脱落。

附着力:涂层与金属基体的结合强度至关重要,通常通过喷砂预处理、磷化处理等工艺提高结合力,防止高压气流冲刷脱落。

工艺技术要点

表面预处理:转子表面需进行喷砂处理(砂粒规格110-130目,气压0.5-0.7MPa),增加粗糙度,提高涂层附着力。

喷涂工艺:采用多道薄层喷涂(而非单道厚层),每层厚度约0.05mm,逐层喷涂后恒温烘烤固化,确保涂层致密无气泡。

烧结工艺:部分高性能涂层需在特定温度下(如300-400℃)烧结,使材料熔融形成致密保护层。

质量控制:涂层需进行厚度检测、附着力测试(划格法)、耐磨试验等,确保满足使用要求。

技术发展趋势

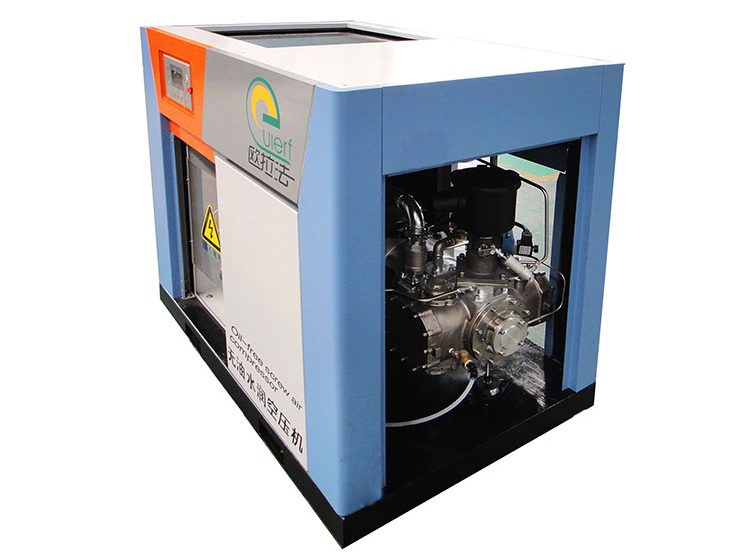

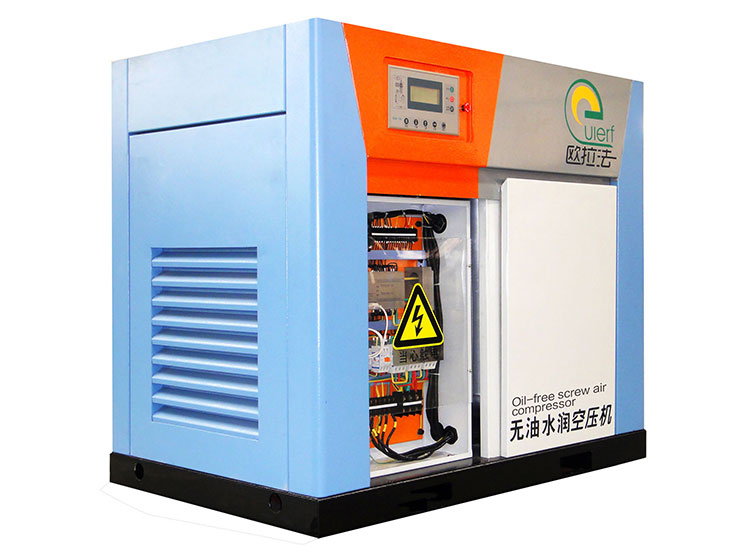

目前主流厂商正从传统PTFE涂层向复合陶瓷涂层和纳米涂层升级,通过添加碳化硅、氧化铝等硬质颗粒增强耐磨性,或采用纳米材料提高涂层致密度。部分高端机型采用注塑成型工艺,涂层厚度可达4-7mm,寿命显著延长。此外,水润滑无油机采用陶瓷转子或工程塑料转子,无需涂层,但成本和技术门槛更高。

需要注意的是,涂层性能与工艺质量密切相关,劣质涂层或工艺不当易导致早期脱落,影响设备性能和寿命。选择正规品牌产品并按要求维护(如定期盘车防锈)是保障涂层寿命的关键。

沪公网安备 31010402007660号

沪公网安备 31010402007660号

微信公众号

微信公众号  微信名片

微信名片